Dans un contexte économique et environnemental de plus en plus exigeant, les industries font face à un triple défi : maîtriser des coûts énergétiques en constante augmentation, répondre aux pressions réglementaires croissantes en matière d’ESG et de décarbonation, tout en maintenant une efficacité opérationnelle optimale. Face à ces enjeux majeurs, une solution technologique s’impose comme incontournable : les Systèmes de Gestion Intelligente de l’Énergie Industrielle (SGEI).

Que vous soyez décideur industriel, ingénieur énergie ou responsable maintenance/production, cet article constitue votre ressource définitive pour comprendre, évaluer et envisager l’implémentation d’un SGEI au sein de votre entreprise. Découvrez comment cette approche stratégique peut transformer votre consommation énergétique en avantage compétitif durable et mesurable.

Qu’est-ce qu’un Système de Gestion Intelligente de l’Énergie Industrielle (SGEI) ?

Un Système de Gestion Intelligente de l’Énergie Industrielle représente bien plus qu’un simple outil de surveillance énergétique. Pour comprendre sa véritable valeur, décomposons ce concept :

- Système : Un ensemble cohérent et intégré de composants matériels et logiciels fonctionnant en synergie.

- Gestion : Une approche structurée pour contrôler, surveiller et optimiser activement les flux énergétiques.

- Intelligente : L’utilisation d’algorithmes avancés, d’intelligence artificielle et d’apprentissage automatique pour analyser, prédire et optimiser de manière autonome.

- Énergie : L’ensemble des vecteurs énergétiques utilisés en milieu industriel (électricité, gaz, vapeur, air comprimé, etc.).

- Industrielle : Une conception spécifiquement adaptée aux environnements de production, avec leurs contraintes et opportunités particulières.

La différence fondamentale entre un système de gestion énergétique classique et un SGEI réside dans sa dimension “intelligente”. Alors qu’un système traditionnel se contente de mesurer et rapporter la consommation, une plateforme d’optimisation énergétique intelligente va au-delà en incorporant des capacités d’automatisation avancée, d’analyse prédictive et d’apprentissage machine pour anticiper les besoins et optimiser la consommation de manière proactive.

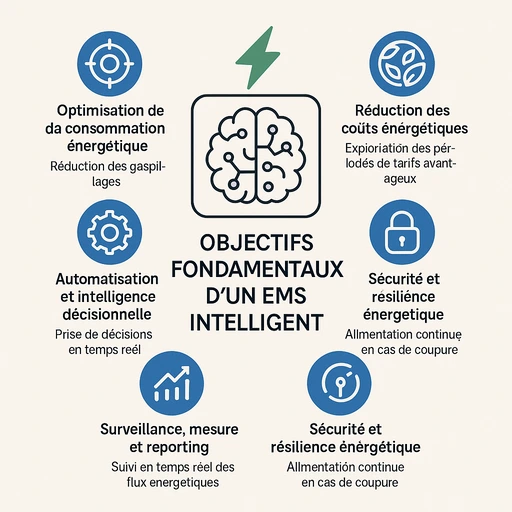

Les objectifs fondamentaux d’un EMS intelligent s’articulent autour de cinq actions clés :

- Mesurer avec précision toutes les consommations énergétiques

- Analyser les données collectées pour identifier tendances et anomalies

- Contrôler en temps réel les équipements consommateurs

- Optimiser de manière continue l’utilisation de l’énergie

- Prédire les besoins futurs et anticiper les éventuelles défaillances

Pourquoi les SGEI sont Essentiels pour l’Industrie Moderne ?

L’adoption d’un système de gestion intelligente de l’énergie en industrie apporte des bénéfices multidimensionnels qui vont bien au-delà des simples économies financières :

Réduction Drastique des Coûts Énergétiques

- Effacement de pointe (peak shaving) : Réduction de 15 à 25% des coûts liés à la puissance souscrite

- Optimisation tarifaire : Exploitation intelligente des fluctuations de prix pour économiser 5 à 10% sur les factures

- Détection de gaspillage : Identification automatique des fuites, pertes et équipements inefficaces (économies de 8 à 12%)

- Amélioration du facteur de puissance : Réduction des pénalités liées à l’énergie réactive (jusqu’à 5% d’économies)

Durabilité & Conformité

- Atteinte mesurable des objectifs RSE/ESG avec données vérifiables

- Conformité simplifiée à la norme ISO 50001 grâce à la documentation automatisée

- Réduction documentée de l’empreinte carbone (en moyenne 10 à 30% selon le secteur)

- Conformité aux réglementations environnementales de plus en plus strictes

Efficacité Opérationnelle

- Maintenance prédictive des équipements énergivores, réduisant les temps d’arrêt de 30 à 50%

- Meilleure allocation des ressources énergétiques selon les besoins réels de production

- Optimisation des processus industriels basée sur leur performance énergétique

- Identification des meilleures séquences opérationnelles pour minimiser la consommation

Fiabilité & Résilience Énergétique

- Prévention des pannes liées aux surcharges ou dysfonctionnements énergétiques

- Gestion optimisée des sources d’énergie multiples (réseau, renouvelables, cogénération)

- Capacité d’îlotage intelligent en cas de défaillance du réseau

- Stabilisation des charges critiques

Prise de Décision Basée sur les Données

- Tableaux de bord personnalisés pour différents niveaux décisionnels

- Reporting automatisé et conforme aux exigences réglementaires

- Identification précise des leviers d’optimisation prioritaires

- Simulation de scénarios pour guider les investissements énergétiques

Comment Fonctionnent les SGEI ?

L’architecture typique d’un système de gestion intelligente de l’énergie industrielle s’articule autour de quatre couches interconnectées :

Couche Matérielle (Acquisition)

Cette première couche constitue le système nerveux sensoriel du SGEI, collectant les données énergétiques brutes :

- Compteurs intelligents : Électricité (classe 0.5S), gaz (turbines, Coriolis), eau (ultrasoniques), vapeur (vortex)

- Capteurs IoT : Température (PT100, thermocouples), pression, vibration (accéléromètres), débits

- Actionneurs : Variateurs de fréquence, vannes motorisées, relais de charge

- Passerelles de communication : Edge Gateways industriels avec capacités de pré-traitement local

Couche Communication

Cette infrastructure assure la transmission fiable et sécurisée des données :

- Protocoles : MQTT pour l’IoT, Modbus RTU/TCP pour l’équipement industriel, LoRaWAN ou NB-IoT pour les capteurs distants

- Réseaux : Infrastructure filaire (Ethernet industriel), sans fil (WiFi industriel, 5G privée) ou cellulaire

- Sécurité : Chiffrement TLS, authentification bidirectionnelle, segmentation réseau

Couche Logicielle (Plateforme Centrale)

Le cerveau analytique du système, généralement déployé en cloud ou sur site :

Base de données énergétiques

- Stockage temporel optimisé pour les séries chronologiques

- Capacités Big Data pour conserver l’historique détaillé (souvent plusieurs années)

- Compression intelligente des données tout en préservant leur intégrité

Moteur d’analyse

- Algorithmes de détection d’anomalies comparant performances réelles et attendues

- Désagrégation de charge (NILM – Non-Intrusive Load Monitoring) pour identifier la consommation spécifique de chaque équipement

- Corrélation entre paramètres énergétiques et variables de production

Modules d’Intelligence Artificielle (IA) / Machine Learning (ML)

- Algorithmes prédictifs anticipant la consommation future (réseaux de neurones récurrents, LSTM)

- Systèmes d’optimisation multi-contraintes (algorithmes génétiques, optimisation par essaim particulaire)

- Moteurs de recommandations automatiques identifiant les actions prioritaires

Tableaux de bord & Reporting

- Visualisations personnalisées selon les profils utilisateurs (direction, ingénierie, production)

- KPIs énergétiques contextualisés (kWh/unité produite, efficacité vs référence)

- Rapports conformes aux standards internationaux (GRI, SASB, CDP)

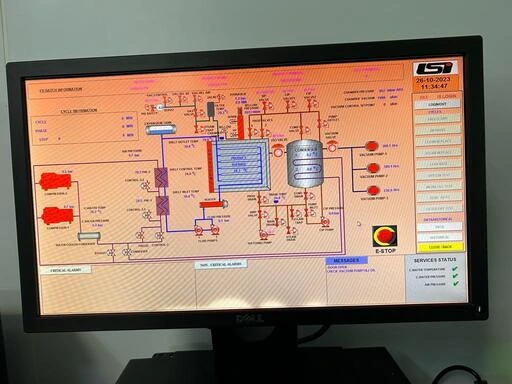

Couche de Contrôle & Automatisation

L’interface active entre l’analyse et les équipements physiques :

- Logiques de commande pour l’ajustement dynamique des équipements HVAC

- Séquençage intelligent des charges selon les priorités de production

- Modulation automatique des équipements flexibles selon les conditions tarifaires

- Gestion prédictive des pics de consommation

Technologies Clés au Cœur des SGEI

Internet des Objets (IoT) Industriel

L’IoT industriel constitue le système nerveux du SGEI moderne, permettant une collecte de données granulaire et quasi-temps réel. Les capteurs connectés apportent une visibilité sans précédent sur les consommations et conditions énergétiques, avec une densité pouvant atteindre plusieurs milliers de points de mesure dans une installation complexe. Ces capteurs intelligents offrent souvent des capacités d’auto-diagnostic et d’auto-calibration, réduisant significativement les besoins de maintenance.

Cloud Computing vs. Edge Computing

Le traitement des données énergétiques peut se faire selon deux approches complémentaires :

- Cloud Computing : Offre une puissance de calcul évolutive et des capacités d’analyse avancées, idéal pour l’analyse historique, les rapports consolidés et l’apprentissage machine sur de grands volumes de données.

- Edge Computing : Traitement local des données à proximité immédiate des équipements, permettant des réponses en temps réel (millisecondes), une résilience aux problèmes de connectivité et une réduction de la bande passante nécessaire.

Les solutions modernes adoptent généralement une architecture hybride, combinant le meilleur des deux approches selon la criticité des fonctions.

Big Data Analytics

La gestion des volumes considérables de données énergétiques (plusieurs téraoctets pour une installation complexe) nécessite des technologies Big Data spécialisées :

- Bases de données temporelles (TimescaleDB, InfluxDB) optimisées pour les séries chronologiques

- Algorithmes de compression contextuelle préservant les anomalies significatives

- Techniques d’agrégation multi-échelles permettant des analyses du microscopique au macroscopique

Intelligence Artificielle (IA) et Machine Learning (ML)

Ces technologies constituent l’élément véritablement “intelligent” des SGEI modernes :

- Réseaux de neurones pour la prévision de consommation (précision >95% à 24h)

- Algorithmes de clustering identifiant les profils typiques et atypiques de consommation

- Apprentissage par renforcement pour l’optimisation continue des stratégies de contrôle

- Détection d’anomalies non supervisée révélant des inefficacités invisibles aux méthodes traditionnelles

Jumeaux Numériques (Digital Twins)

Cette technologie émergente permet de créer des répliques virtuelles des systèmes énergétiques, offrant :

- Simulation en temps réel des comportements énergétiques

- Test virtuel des stratégies d’optimisation avant déploiement

- Anticipation des impacts de modifications physiques (nouveaux équipements, changements de process)

- Détection précoce des dérives par comparaison entre comportement réel et modèle théorique

Applications Sectorielles des SGEI

Industrie Manufacturière

Dans le secteur manufacturier, les SGEI se concentrent sur l’optimisation des lignes de production et des équipements à forte consommation :

- Surveillance en temps réel des moteurs électriques avec détection précoce des inefficacités (augmentation de friction, désalignements)

- Optimisation des séquences de démarrage pour minimiser les pics de puissance

- Corrélation entre consommation énergétique et qualité produit pour identifier les paramètres optimaux

- Modulation intelligente des systèmes auxiliaires (air comprimé, refroidissement) selon les besoins réels

Agroalimentaire

Ce secteur présente des défis énergétiques spécifiques liés aux processus thermiques et de réfrigération :

- Gestion dynamique de la chaîne du froid avec ajustement précis selon charge et conditions

- Optimisation énergétique des procédés de cuisson, pasteurisation et stérilisation

- Récupération intelligente de chaleur entre les différentes étapes de transformation

- Adaptation automatique des consignes aux variations de matières premières

Chimie et Pharmacie

Ces industries à haute valeur ajoutée nécessitent un contrôle précis des paramètres énergétiques :

- Contrôle avancé des réacteurs avec optimisation simultanée de l’énergie et de la qualité

- Gestion multi-paramétrique de la vapeur (pression, température, débits) pour maximiser l’efficacité

- Optimisation des séquences de nettoyage (CIP) pour minimiser consommation d’eau chaude et d’énergie

- Conformité énergétique documentée pour les processus validés GMP

Data Centers

L’efficacité énergétique est critique dans ces infrastructures énergivores :

- Optimisation dynamique du PUE (Power Usage Effectiveness) via la modulation intelligente du refroidissement

- Équilibrage charge informatique/énergie pour maximiser l’efficacité globale

- Gestion prédictive du refroidissement basée sur les charges de calcul anticipées

- Intégration des sources renouvelables et du stockage pour maximiser l’autoconsommation

Métallurgie et Cimenterie

Ces industries à haute intensité énergétique bénéficient particulièrement des SGEI :

- Optimisation des cycles thermiques des fours pour minimiser l’énergie spécifique

- Gestion intelligente des procédés d’oxydation exothermiques pour récupération d’énergie

- Adaptation des paramètres des broyeurs selon caractéristiques des matières et besoins énergétiques

- Simulation thermodynamique en temps réel pour identifier les conditions optimales

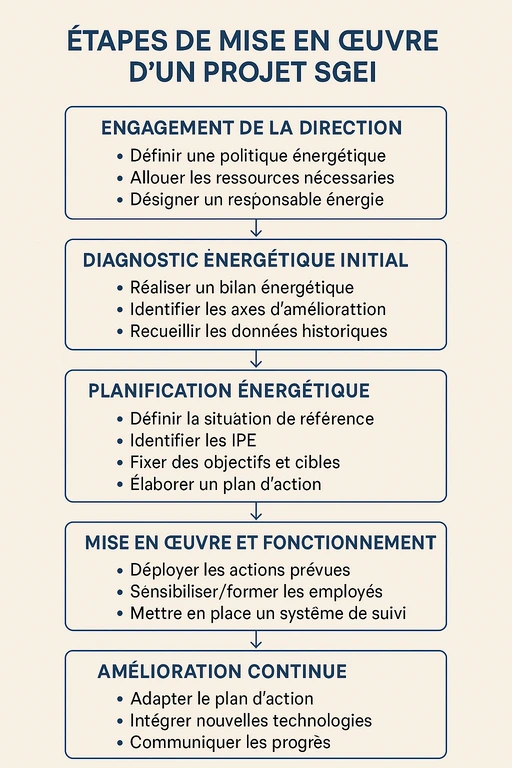

Mise en Œuvre d’un Projet SGEI : Étapes Clés & Bonnes Pratiques

Phase 1 : Audit & Diagnostic Énergétique Initial

Avant toute implémentation, une analyse approfondie est nécessaire :

- Cartographie complète des flux énergétiques (Sankey)

- Identification des équipements prioritaires (Pareto 80/20)

- Établissement de la ligne de base énergétique de référence

- Évaluation du potentiel d’économies et priorisation des actions

Phase 2 : Définition des Objectifs & KPIs

La définition d’objectifs SMART est essentielle :

- Spécifiques : Réduction de X% de la consommation spécifique (kWh/unité produite)

- Mesurables : KPIs clairement définis et suivis (consommation par équipement, efficacité des systèmes)

- Atteignables : Basés sur le potentiel réel identifié lors de l’audit

- Réalistes : Tenant compte des contraintes techniques et opérationnelles

- Temporels : Avec jalons intermédiaires pour suivi de progression

Phase 3 : Choix de la Solution & du Partenaire

La sélection doit s’appuyer sur des critères rigoureux :

- Expertise industrielle : Connaissance spécifique de votre secteur et de ses process

- Technologie : Maturité, évolutivité, interopérabilité avec vos systèmes existants

- Modularité : Capacité à déployer progressivement selon vos priorités

- Cybersécurité : Certifications, audits, conformité aux standards industriels

- Support : Proximité géographique, réactivité, expertise technique

Phase 4 : Déploiement & Intégration

Cette phase critique requiert une méthodologie éprouvée :

- Installation non-intrusive du matériel minimisant les perturbations opérationnelles

- Configuration logicielle adaptée à vos spécificités (KPIs, alertes, rapports)

- Intégration avec les systèmes existants (GMAO, ERP, MES) via API sécurisées

- Validation des données et calibration des algorithmes

- Tests progressifs des fonctionnalités automatisées

Phase 5 : Formation & Accompagnement au Changement

Le facteur humain est déterminant dans le succès du projet :

- Sessions de formation adaptées aux différents profils (opérateurs, ingénieurs, management)

- Documentation personnalisée et accessible

- Identification et valorisation des “champions” internes

- Démonstration rapide de “quick wins” pour susciter l’adhésion

- Communication régulière sur les résultats obtenus

Phase 6 : Suivi, Analyse & Amélioration Continue

Dans l’esprit de la roue de Deming (PDCA) et ISO 50001 :

- Suivi régulier des indicateurs de performance

- Analyses de tendances et identification des nouvelles opportunités

- Ajustement des stratégies d’optimisation selon évolution des process

- Extension progressive du périmètre couvert

Challenges Courants & Solutions

Coût initial d’investissement

- Approche modulaire permettant un déploiement progressif

- Calcul détaillé du ROI (typiquement 12-24 mois) et de la VAN sur 5 ans

- Exploration des mécanismes de financement (location, contrat de performance énergétique)

Complexité d’intégration

- Approche non-intrusive privilégiant les capteurs clamp-on et réseaux sans fil

- Architecture ouverte s’interfaçant avec vos systèmes existants

- Méthodologie éprouvée minimisant l’impact sur les opérations

Cybersécurité

- Isolation des réseaux opérationnels via DMZ industrielle

- Chiffrement bout-en-bout des communications

- Audits réguliers et tests de pénétration

- Conformité aux standards IEC 62443 / NIST

Résistance au changement

- Implication précoce des équipes opérationnelles

- Formation adaptée aux différents profils utilisateurs

- Démonstration rapide de résultats tangibles

- Valorisation et reconnaissance des contributeurs actifs

L’Avenir des SGEI : Tendances et Innovations

L’évolution des systèmes de gestion intelligente de l’énergie industrielle s’oriente vers plusieurs directions prometteuses :

Intelligence Artificielle Explicable et Autonome

Au-delà des algorithmes “boîtes noires”, l’IA explicable (XAI) émerge comme standard pour favoriser la confiance et l’adhésion des utilisateurs. Ces systèmes pourront non seulement recommander des actions mais expliquer leur raisonnement de manière compréhensible. L’autonomie décisionnelle augmentera progressivement, avec des systèmes capables d’agir de manière proactive tout en restant sous supervision humaine.

Interopérabilité Accrue

L’adoption de standards ouverts (IEC 61850, ASHRAE 223P) facilitera l’intégration transparente entre différents systèmes et équipements. La standardisation des modèles de données énergétiques permettra des échanges fluidifiés entre systèmes hétérogènes, ouvrant la voie à des écosystèmes véritablement interopérables.

Interaction Avancée avec le Réseau Électrique

Les SGEI deviendront des acteurs à part entière de la flexibilité énergétique :

- Participation automatisée aux mécanismes de Demand Response

- Capacité d’agrégation des flexibilités industrielles pour les marchés énergétiques

- Optimisation en temps réel selon les conditions du réseau et les prix de marché

- Microgrid industriels avec capacités d’îlotage intelligent

Intégration Native des Énergies Renouvelables et du Stockage

Les systèmes futurs intégreront nativement la gestion des productions renouvelables sur site :

- Prévision fine de la production solaire/éolienne

- Orchestration intelligente du stockage (batteries, hydrogène, thermique)

- Optimisation multi-fluides incluant power-to-X et valorisation des excédents

Focus sur la Décarbonation et l’Économie Circulaire

Au-delà de l’efficacité énergétique pure, les SGEI évolueront vers une approche holistique :

- Suivi en temps réel de l’empreinte carbone industrielle

- Optimisation simultanée énergie/carbone/coûts

- Valorisation des sous-produits énergétiques (chaleur fatale, gaz résiduels)

- Intégration des logiques d’économie circulaire territoriale

Conclusion

Les Systèmes de Gestion Intelligente de l’Énergie Industrielle représentent aujourd’hui un levier stratégique incontournable pour toute industrie souhaitant renforcer sa compétitivité et sa durabilité. Au-delà des simples économies financières, ils offrent une transformation profonde de l’approche énergétique, convertissant ce qui était traditionnellement considéré comme un centre de coût en véritable avantage compétitif.

L’approche “intelligente”, s’appuyant sur les données et l’IA, permet une optimisation continue et adaptative impossible à atteindre avec les méthodes conventionnelles. Face aux défis croissants de décarbonation, de volatilité des prix énergétiques et d’exigences réglementaires, les SGEI constituent une réponse technologique mature et éprouvée.

Prêt à transformer votre performance énergétique industrielle ? Contactez nos experts pour une évaluation personnalisée de votre potentiel d’optimisation et découvrez comment un SGEI peut révolutionner votre approche énergétique.

Foire Aux Questions (FAQ)

Quel est le ROI typique d’un SGEI ?

Le retour sur investissement d’un système de gestion intelligente de l’énergie industrielle varie généralement entre 12 et 24 mois selon le secteur et la maturité énergétique initiale. Les industries à forte intensité énergétique (métallurgie, chimie) constatent souvent des ROI plus rapides, parfois inférieurs à un an pour les modules prioritaires.

Combien de temps dure l’implémentation d’un SGEI ?

Le déploiement complet s’étale typiquement sur 3 à 6 mois, mais une approche modulaire permet d’obtenir des premiers résultats dès 4 à 6 semaines. Les phases d’audit et de planification représentent généralement 20-30% du temps total du projet.

Un SGEI est-il adapté aux PME industrielles ?

Absolument. Les solutions modernes offrent des versions modulaires et évolutives parfaitement adaptées aux PMI, avec des configurations de départ accessibles. L’approche progressive permet d’aligner les investissements avec les capacités financières tout en générant rapidement des économies réinvestissables.

Quelles sont les normes clés liées aux SGEI ?

La norme ISO 50001 (management de l’énergie) est la référence principale, complétée par IEC 60870 et 61850 pour les communications, ISO/IEC 27001 pour la sécurité des données, et NIST SP 800-82 pour la cybersécurité industrielle. Un SGEI bien conçu facilite considérablement la conformité à ces standards.

Comment assurer la sécurité des données énergétiques ?

Une approche multicouche est recommandée : segmentation réseau, chiffrement des communications, authentification forte, principe du moindre privilège, audits réguliers et monitoring continu des accès. L’intégration avec votre politique de sécurité existante doit être planifiée dès la conception.

Quelle différence entre un SGEI et une GMAO ou un SCADA ?

Alors qu’un SCADA (Supervisory Control And Data Acquisition) se concentre sur le contrôle opérationnel des équipements et qu’une GMAO (Gestion de Maintenance Assistée par Ordinateur) gère les aspects maintenance, un SGEI est spécifiquement optimisé pour l’analyse et l’optimisation énergétique. Ces systèmes sont complémentaires et s’interfacent généralement pour échanger les données pertinentes.